Kategorien

Konstruktionsmerkmale

Die Umgebungskonstruktion ist zunächst bestimmend für die Auswahl von Riementyp, Riemenlänge und die Festlegung der zugehörigen Zahnscheiben. Das Bestücken von Zahnriemen mit Profilen ist anwendbar für alle Riementypen unserer Herstellung. Im Zusammenwirken mit Stützschienen ermöglichen Zahnriemen einen leichtgängigen Transportbetrieb. Alternativ stehen BRECO®-, BRECOFLEX®-Zahnriemen in der Ausführung PAZ zur Verfügung.

Profilauswahl

Die Auswahl der Profile wird beeinflußt von Transportgut und Transportzweck. Als Profilausführungen werden folgende Möglichkeiten angeboten:

- Standardprofile aus vorhandenem Werkzeug

Profile werden als Polyurethan (PUR)- Spritzteil gefertigt. Zur Auswahl stehen über 2700 Standardprofile, die je nach Abmessung durch mechanisches Bearbeiten (Bohren, Fräsen) nachträglich verändert werden können. Ausführungswünsche sind gegebenenfalls durch Zeichnung anzugeben. -

Profile aus Halbzeug

Je nach Stückbedarf werden Profile gegebenenfalls aus vorgefertigten PUR-Platten geschnitten. Folgende Plattendicken sind lieferbar: 1,5; 2; 3; 4; 5; 6; 7; 8; 10; 11; 15; 20 mm. - Profile aus neuem Werkzeug

Für neue Ausführungswünsche bestehen in der Formgebung gespritzter Profile im Rahmen unserer Fertigungsmöglichkeiten praktisch keine Einschränkungen. Es sind Werkzeugkosten zu beachten.

Aufschweißposition gegenüber Zahn

Die Biegefähigkeit von Zahnriemen liegt hauptsächlich im Bereich der Zahnlücken. Um die Biegefähigkeit des Zahnriemens um die Zahnscheibe zu erhalten, ist die Aufschweißposition bevorzugt „gegenüber Zahn“ zu wählen.

Profilteilung / Zahnteilung

Die Profilteilung ist bevorzugt im ganzzahligen Vielfachen der Zahnteilung zu wählen. Nichtganzzahlige Profilteilungen sind möglich, es ist jedoch zu beachten, dass sich zur Zahnposition jeweils ein gleichbleibender Versatz der Profilposition addierend fortsetzt.

Toleranzen

Die erreichte Aufschweißposition jedes Einzelprofils von der gewünschten Sollposition beträgt ± 0,5 mm. Für die Profilhöhe ist eine Toleranz von ±0,5 mm zu beachten. Geringere Toleranzen sind möglich. Bitte wenden Sie sich in diesem Fall an unsere Vertriebspartner.

Bestellbeispiel:

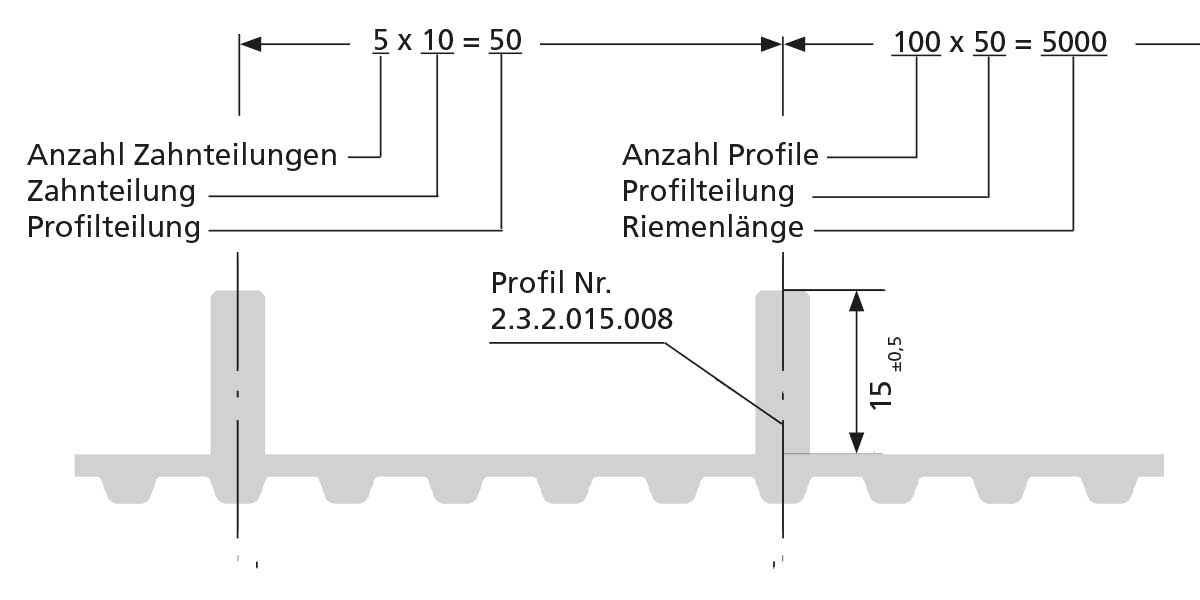

Bemaßung BRECO®-Zahnriemen mit Profilen

Das Bestücken des Zahnriemens mit Profilen erfolgt in der Regel im Vielfachen der Zahnteilung, d.h. die aufgeschweißte Profilposition folgt exakt der Zahnteilung des Riemens. Ein Summenfehler von Profilteilung zur Zahnteilung entsteht somit nicht.

Für den gewünschten Zahnriemen ist die Bestellangabe durch Zeichnung mit Maßangaben zu bevorzugen. Der Zahnriemen kann auch durch Bestelltext festgelegt und übermittelt werden.

Beispiel:

BRECO®-Zahnriemen 50 T 10 / 5000 V PAZ mit aufgeschweißten Profilen,

Profil-Nr. 2.3.2.015.008,

Anzahl Profile 100,

Profilteilung 50,

Aufschweißposition gegenüber Zahn.

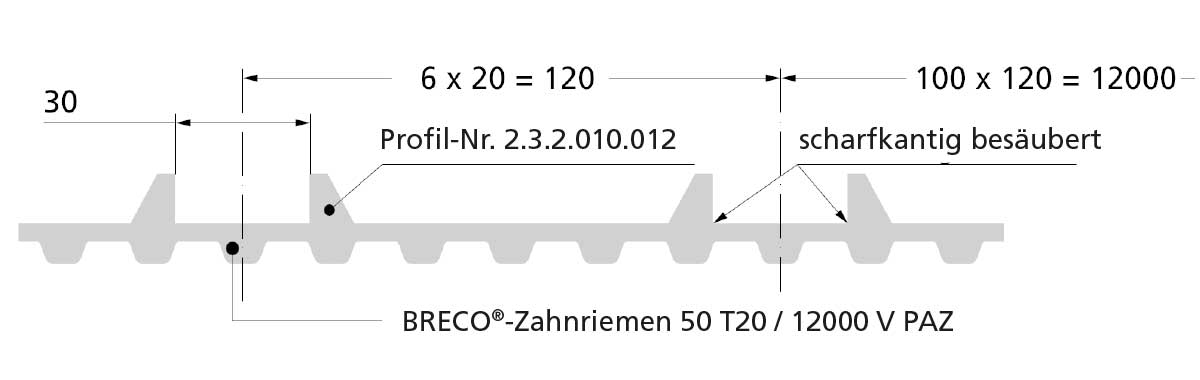

Schweißausführung

Das Verschweißen erfolgt durch vollflächiges Schmelzschweißen der Profilstandfläche zum Riemenrücken.

Schweißwulst

Durch das Schweißverfahren bildet sich zwischen Profil und Riemenrücken ein Schweißwulst aus. Es kann sich ein PUR-Überstand mit Radius 0,5 bis 1 mm ausbilden. Wenn der Schweißwulst die gewünschte Funktion beeinträchtigt, ist bei der Bestellung die Angabe „scharfkantig besäubert“ zu ergänzen.

Profildicke s

Die Biegewilligkeit des Zahnriemens kann durch das aufgeschweißte Profil beeinflußt werden. Als Regel gilt, dass die Profildicke s so gering wie möglich zu wählen ist. In der unten aufgeführten Tabelle ist die jeweils empfohlene maximale Profildicke s in mm im Verhältnis zur gewählten Zähnezahl der Zahnscheibe angegeben.

Max. Profildicke s [mm]

| Typ / Teilung | max. Profildicke s [mm] bei Aufschweißposition „gegenüber Zahn“ | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| max. Profildicke s [mm] bei Aufschweißposition „gegenüber Zahnlücke“ | ||||||||||||||

| Zähnezahl der Zahnscheibe | ||||||||||||||

| 20 | 25 | 30 | 40 | 50 | 60 | 100 | ||||||||

| T2,5 | 2,5 | 1,5 | 3 | 1,5 | 3 | 2 | 4 | 2 | 4,5 | 3 | 5 | 4 | 6 | 6 |

| T5 | 5 | 2 | 6 | 2 | 6 | 3 | 8 | 4 | 9 | 6 | 10 | 8 | 12 | 10 |

| T10 | 8 | 3 | 9 | 4 | 10 | 4 | 12 | 6 | 14 | 9 | 15 | 12 | 20 | 20 |

| T20 | 12 | 5 | 13 | 5 | 15 | 6 | 18 | 8 | 20 | 12 | 23 | 20 | 30 | 30 |

| AT3 | 3 | 1,5 | 4 | 1,5 | 4 | 2 | 5 | 3 | 6 | 4 | 6,5 | 5 | 8 | 7 |

| AT5 | 5 | 2 | 6 | 2 | 6 | 3 | 8 | 4 | 9 | 6 | 10 | 8 | 12 | 10 |

| AT10 | 8 | 3 | 9 | 4 | 10 | 4 | 12 | 6 | 14 | 9 | 15 | 12 | 20 | 20 |

| AT20 | 12 | 5 | 13 | 5 | 15 | 6 | 18 | 8 | 20 | 12 | 23 | 20 | 30 | 30 |

| MXL | 2 | 1 | 2,5 | 1 | 2,5 | 1,5 | 3,5 | 1,5 | 4 | 2 | 4,5 | 3 | 5 | 5 |

| XL | 5 | 2 | 6 | 2 | 6 | 3 | 8 | 4 | 9 | 6 | 10 | 8 | 12 | 10 |

| L | 6 | 3 | 7 | 3 | 8 | 4 | 10 | 5 | 12 | 7 | 13 | 10 | 16 | 16 |

| H | 8 | 4 | 9 | 5 | 10 | 6 | 12 | 7 | 14 | 10 | 15 | 12 | 20 | 20 |

| XH | 13 | 5 | 14 | 5 | 15 | 6 | 18 | 8 | 20 | 12 | 23 | 20 | 30 | 30 |

Beispiel für die Bestimmung der Profildicke s zu einem BRECO®-Zahnriemen der Teilung T10, welcher um eine Zahnscheibe mit 20 Zähnen umläuft:

- Bei Aufschweißposition „gegenüber Zahn“, Profildicke s ≤ 8 mm,

- Bei Aufschweißposition „gegenüber Zahnlücke“, Profildicke s ≤ 3 mm.

Anmerkung: Bei Zwischengrößen (z.B. 22 Zähnen) ist als empfohlene max. Profildicke der nächst kleinere Wert zu wählen.

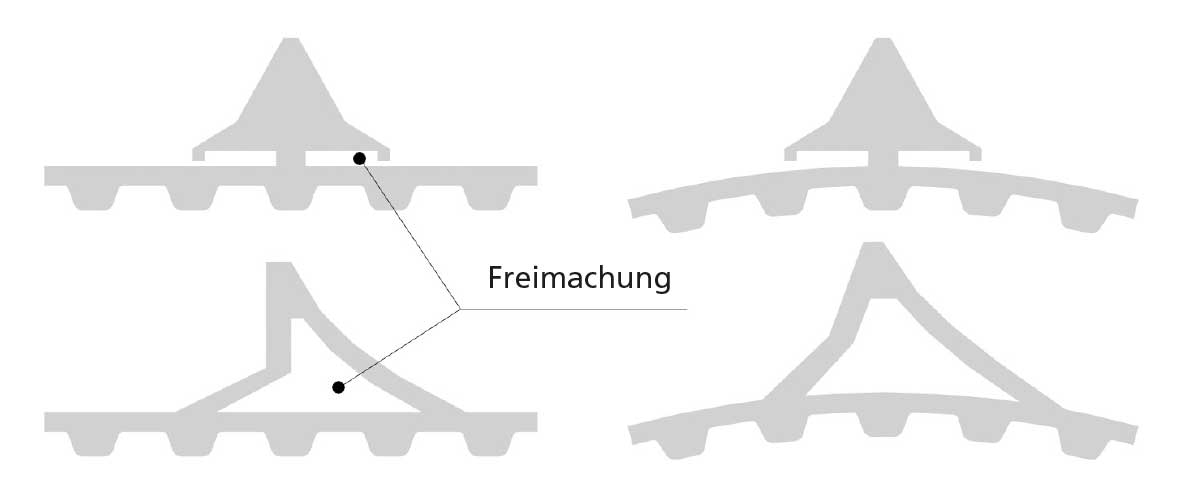

Profile mit Freimachung

Die Biegewilligkeit des Zahnriemens bleibt erhalten, wenn entsprechende beispielhafte Freimachungen vorgesehen sind.

Profilpaar

Profilpaare (Profilkammern, Profiltaschen) werden in der Transporttechnik bevorzugt zum Teile-Positionieren und für sogenannte Einlegevorgänge eingesetzt. Für das lichte Maß zwischen den Profilen beträgt die Fertigungstoleranz ±0,5 mm. Eine auf ±0,2 mm verringerte Toleranz ist unter Beachtung von Rüstkosten bzw. Werkzeugkosten gesondert anzugeben.

Profile mit Eingußteilen

Für besondere Funktionsmerkmale können Profile mit eingeschlossenen Teilen angefertigt werden. Zur Formgebung eingeschlossener Teile (aus Stahl, Alu o.dgl.) ist darauf zu achten, dass entsprechende Hinterschneidungen ausgebildet sind. Anmerkung: Eingussteile sind vom Besteller in ausreichender Stückzahl beizustellen, wobei ca. 5 % Überstückzahl für Bemusterungsproduktion zu berücksichtigen sind.

Profile mit Bohrungen

Sollen Anbauteile für spezielle Aufgaben an den Profilen befestigt werden, so können die Profile mit Bohrungen ausgeführt werden. Es sind Toleranzen zu beachten.